こんにちは、しけたむです!

この記事では

- 「金属家具の塗装方法にはどんな種類があるのか知りたい。」

- 「金属の表面仕上げをビジュアルで確認したい。」

という皆様に向けて、

金属家具の塗装工程、塗装方法や表面仕上げについて画像で解説します。

金属塗装の工程

金属は木材と異なり、適切な方法で塗装を施さないと「錆(さび)」が発生し、耐久性や美観が損なわれることがあります。

▼「金属」はこちらで詳しく解説してます!▼

金属塗装は表面を錆から保護する効果があり、適切な塗装を行うことでキッチンなどの水回りや屋外などでの使用が可能になるのです。

▲屋外で使用されるアルミニウム製のテーブルと椅子

適切な金属塗装のまずはじめに行う工程が「前処理(まえしょり)」です。

前処理を行わないと綺麗に塗装ができなかったり、塗装が剥がれやすくなる原因となります。

▼木製家具の塗装手順はこちらから!▼

前処理

前処理(まえしょり)とは、名前の通り塗装を行う前に行う処理のことです。

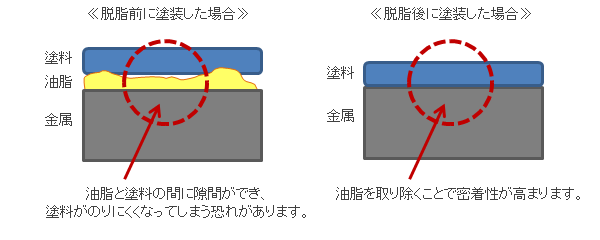

まず金属の表面を化学薬品で脱脂(だっし:脂やホコリをとること)を行います。

出典:佐々木化学薬品株式会社

出典:佐々木化学薬品株式会社

▲金属を切断したり加工した後には、油やホコリなどの異物が付きやすい。塗料が金属と密着しやすくするため、このような前処理が必須になる。

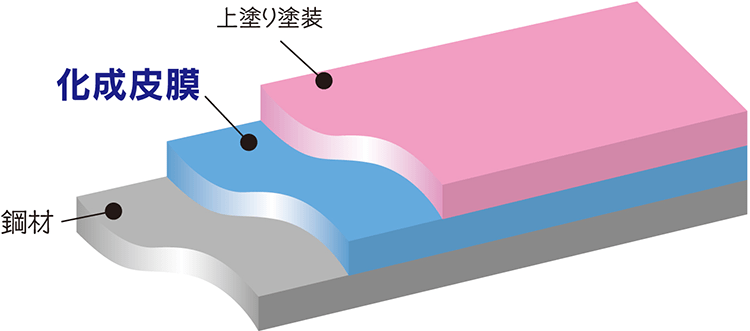

次に脱脂に使用した化学薬品をしっかりと洗い流すために水洗いをしっかりと行った後、化成被膜(かせいひまく)処理が行われます。

化成被膜処理とは、皮膜剤を金属の表面と化学反応させることにより塗装前に金属が錆びないようにしたり、塗装後の耐食性や剥がれにくさが向上するなどの効果があります。

▲金属表面を錆びさせないようにすること、塗装を剥がれにくくすることなどの効果がある。

また、塗装面に古い塗料や錆が残っているような箇所に塗装を施す際には、ケレン処理と呼ばれる金属表面の錆や汚れを剥がしてキレイにする作業が最初に行われます。

出典:しろくまペイント

出典:しろくまペイント

▲錆や汚れの度合いによって様々な工具を用いてケレン処理が行われる。

下塗り

下塗りとは、金属表面と上塗り塗料の密着性を上げるため、そして錆から保護するために施される処理のことです。

下塗りにはプライマーと呼ばれる下塗り用の塗料が用いられるのが一般的です。

出典:タカラ塗料

出典:タカラ塗料

▲プライマーはスプレータイプから刷毛やローラーで塗るタイプまでさまざま。

中塗り

中塗りとは、本格的な塗装である上塗りの前に行われる塗装のことです。

一般的にサーフェサー(サフェーサー)を塗ることで塗膜に厚みを与え、表面をさらに平坦に仕上げてゆきます。

出典:株式会社ミドリ商会

出典:株式会社ミドリ商会

▲サーフェサーの塗装作業はスプレーで行われる。吸い込まないように注意。

上塗り

上塗りとは最後の仕上げの塗装のことで、上塗りに用いられる塗料のことは「トップコート」と言われます。

ちなみに上塗りの工程自体のこともトップコートと言います。

▲トップコート用の塗料には、さまざまなカラーと防水や遮熱などの機能を有するものがある。

乾燥

上塗りが終わって、塗料を乾かすための工程が乾燥(かんそう)です。

そのまま常温で乾かす方法や、熱風を当てて速く乾かす方法などがあります。

自然乾燥

自然乾燥は、塗料を常温(5〜35℃)の空気中で乾燥させる常温(じょうおん)乾燥と、ヒーターや熱風発生器などを使って100℃以下(60〜80℃前後が一般的)の温度で人工的に乾燥時間を短縮させる強制乾燥を含む乾燥方法のことです。

出典:カナザワ板金

出典:カナザワ板金

▲板金工場の強制乾燥に使われるヒーター。乾燥機で強制的に完全乾燥させることによって、塗装品質を安定的に高品質に仕上げることが可能。

焼付乾燥

焼付乾燥とは、120〜150℃という高温で20〜30分の加熱乾燥を行なって化学反応をおこし、塗膜を硬化させる乾燥方法のことです。

自然乾燥に比べて早く乾燥を終わらせることができ、温度や湿度といった外的要因に

影響されにくく塗膜の品質のバラツキを抑えることができるというメリットがあるため、大量生産に向いている乾燥方法です。

出典:株式会社美煌

出典:株式会社美煌

▲5,000mmまでの大きさの製品を入れることができる大きな焼付塗装炉。

◾️自然乾燥

常温乾燥・・・塗料を常温(5〜35℃)の空気中で乾燥させる。

強制乾燥・・・100℃以下の温度で人工的に乾燥時間を短縮させる。

◾️焼付乾燥

120〜150℃という高温で20〜30分の加熱乾燥を行なって化学反応をおこし、塗膜を硬化させる。大量生産向き。

一般的な塗装方法

エアスプレー塗装とエアレススプレー塗装

一般的な塗装方法には、いわゆる「吹き付け塗装」という名称でも有名な、圧縮空気を使って吹き付けるエアスプレー塗装や、圧縮空気を使わずに塗料に圧力をかけて霧状にして吹き付けるエアレススプレー塗装などが代表的です。

出典:株式会社エージェント

出典:株式会社エージェント

▲エアスプレー塗装とエアレススプレー塗装は、どちらも専用のスプレーガンを使用して塗装する。エアレススプレー塗装は塗料の吐出量が多く塗装面が広い場合に用いられることが多いが、塗料の粒子が粗いので家具などの高級塗装には向いていない。

◾️一般的な塗装方法(金属に限らない)

エアスプレー塗装・・・圧縮空気を使って吹き付ける。「吹き付け塗装」とも。

エアレススプレー塗装・・・塗料に圧力をかけて霧状にして吹き付ける。

金属特有の塗装方法

静電塗装

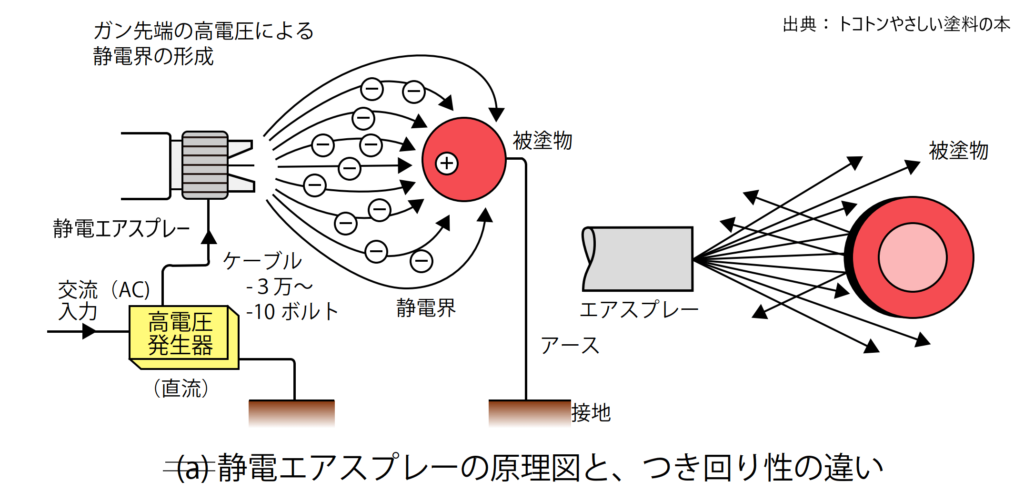

出典:日本のものづくり

出典:日本のものづくり

▲上図の右側は通常の塗装で、スプレーから被塗物(被塗装物)へ吹き付けられた塗料は裏側までは塗装されないが、左側の電着塗装は電気の力で全体の表面に塗料が引き付けられて塗装される。

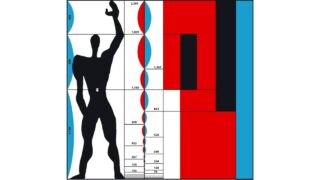

静電(せいでん)塗装とは、塗料の霧を帯電させて被塗装物に吸着させる塗装方法です。

電気の力で被塗装物全体の表面に塗料が引き付けられるため、塗料の無駄が少なく、ローコストで高品質の塗装ができるというメリットがあり、凸凹が多い被塗装物にも均等に塗装ができます。

出典:岩瀬塗装有限会社

出典:岩瀬塗装有限会社

▲静電エアスプレー(静電スプレーガン)から霧状に噴出された塗料粒子は、静電気の引力により被塗物に引き付けられることで塗装される。

しかし電気を用いるので金属にしか使用できない塗装方法であることと、袋状になっている被塗装物の内側までは塗装できないという難点があります。

また2度塗りが出来ないので、1回で確実に塗装を行う技術が必要です。

◾️静電塗装のメリット

- 塗料の無駄が少なく、ローコストで高品質の塗装ができる

- 凸凹が多い被塗装物にも均等に塗装ができる

◾️静電塗装のデメリット

- 金属にしか使用できない

- 袋状になっている被塗装物の内側を塗装できない

- 2度塗りができないので、1回で確実に塗装を完成させる技術が必要

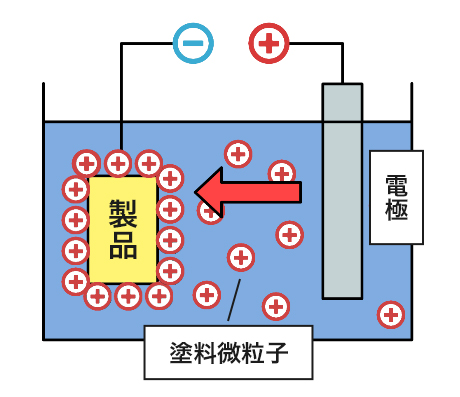

電着塗装

出典:秋田化学工業

出典:秋田化学工業

電着(でんちゃく)塗装とは、電着塗料という専用の水溶性塗料が入った水の中に塗装したい物を入れて電気を流して行う塗装方法です。

塗装したい物とそれとは別の場所に電極を付けてそれぞれにプラスとマイナスの電気を流すことで塗料を付着させて塗装を行います。

出典:岩瀬塗装有限会社

出典:岩瀬塗装有限会社

▲塗料液に浸して電気的に塗膜を付着させる電着塗装は、被塗装物の全面を均一に塗装できる特徴がある。

塗装の全自動化が容易で、自動車ボディの塗装に使用されているほか、塗料のロスが少なく、水が入り込む場所に均質に塗装ができるというメリットがあります。

しかし使用できる色合いに制限があり、段取りが多いため少量の塗装には向かないなどのデメリットがあります。

◾️電着塗装のメリット

- 塗装の全自動化が容易

- 塗料のロスが少なく、水が入り込む場所に均質に塗装が可能

◾️電着塗装のデメリット

- 金属にしか使用できない

- 使用できる色合いに制限あり

- 段取りが多く少量の塗装には向かない(自動車などの大量生産向き)

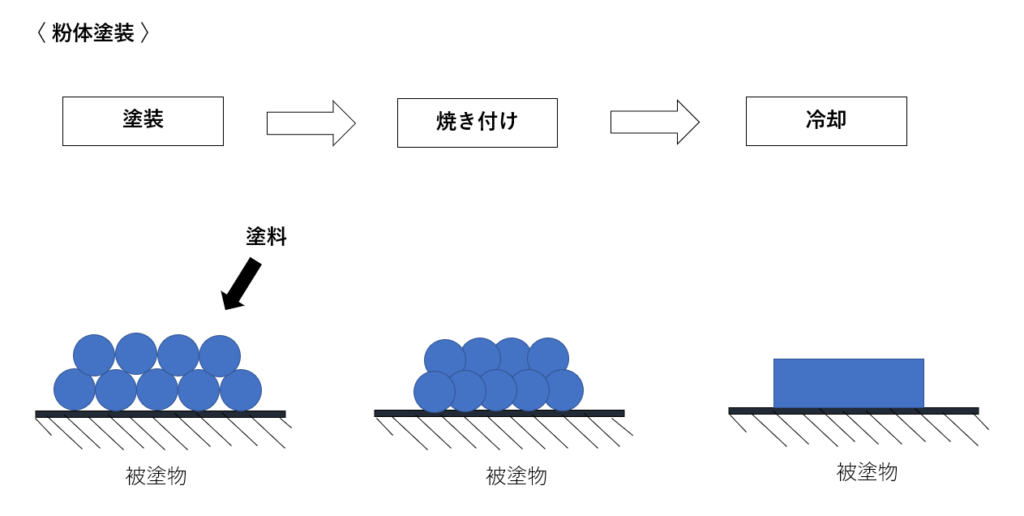

粉体塗装

出典:テラモト

出典:テラモト

粉体(ふんたい)塗装とは、有機溶剤や水などの溶媒を用いておらず、顔料や樹脂、添加剤などを細かい粉体に砕き、100%粉末状のまま使用する塗装方法です。

粉末状の塗料を静電気を利用して帯電させて被塗装物に付着させ、高温で焼付乾燥を行います。

出典:筒井工業株式会社

出典:筒井工業株式会社

▲粉体塗装はシンナーを使わない塗装方法として1940年代に開発された。

メリットは、何回も塗り重ねて塗膜に厚みを出す液体塗料と比べて1回塗りで厚みのある塗膜を得られることから、塗料の量が少なくて済むので経済的であることです。

また塗膜が厚く柔軟性を有しているので強靭で、塗装剥がれやひび割れが起きにくくなっていること、そしてシックハウス症候群の原因でもある揮発性有機化合物(VOC)をほとんど含まないのも大きな魅力の一つです。

▼揮発性有機化合物(VOC)の詳細はこちらから!▼

しかし薄い膜厚の対応が出来ない、塗装完了まで時間がかかるため少量多品種、短納期での対応に向かないことなどがデメリットとなります。

◾️粉体塗装のメリット

- 1回塗りで厚みのある塗膜を得られるので経済的

- 塗膜が強靭で柔軟性もあるので、塗装剥がれやひび割れが起きにくい

- 揮発性有機化合物(VOC)をほとんど含まない

◾️粉体塗装のデメリット

- 金属にしか使用できない

- 薄い塗膜の対応はできない

- 塗装完了まで時間がかかる

金属の表面仕上げ

メッキ

出典:ものづくり市場

出典:ものづくり市場

メッキ(鍍)とは表面処理の一種で、金属または非金属の材料の表面に金属の薄い膜を被覆(ひふく)する表面処理方法のことです。

金メッキや銀メッキなど、皮膜によってさまざまな装飾が可能となっています。

メッキすることにより、耐食性、耐久性、装飾性などの機能性向上が見込めます。

出典:BculinaryLAB

出典:BculinaryLAB

▲金メッキが施されたサイドテーブル。

アルマイト(陽極酸化皮膜処理)

出典:Shop19

出典:Shop19

▲アルマイト仕上げのアルミニウムを使用した折りたたみテーブル

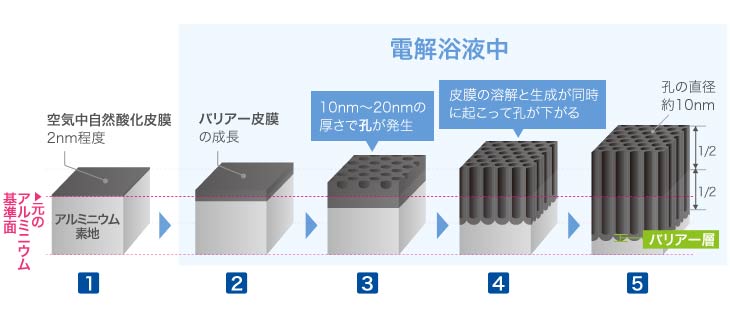

アルマイトとは、アルミニウムを陽極(+極)で電解処理して、アルミニウムの表面に人工的に酸化皮膜(アルミの酸化物)を生成させる表面処理のことです。

皮膜を作ることによって、アルミニウムの耐食性、耐摩耗性、装飾性が向上し、染色することも出来るようになるのです。

この人工的に作られた皮膜を陽極酸化皮膜(ようきょくさんかひまく)と言います。

出典:株式会社ミヤキ

出典:株式会社ミヤキ

▲陽極酸化被膜の生成の様子。アルミに電流を流すことで酸化被膜が成長し、次第に孔の空いた厚みのある皮膜に成長する。

アルマイトを使用した最も身近でイメージしやすいものだと下図のようなヤカンや食器類があり、インテリアの分野ではテーブルなどの脚部などの金属パーツで多く見られます。

▲アルマイトは耐食性や耐摩擦性が高く長持ちするのが特徴。

出典:オフィスコム

出典:オフィスコム

▲アルマイト仕上げが施されたアルミの中空パイプを使用した折り畳みのチェア。

ダル仕上げ

出典:MAKO JAPAN

出典:MAKO JAPAN

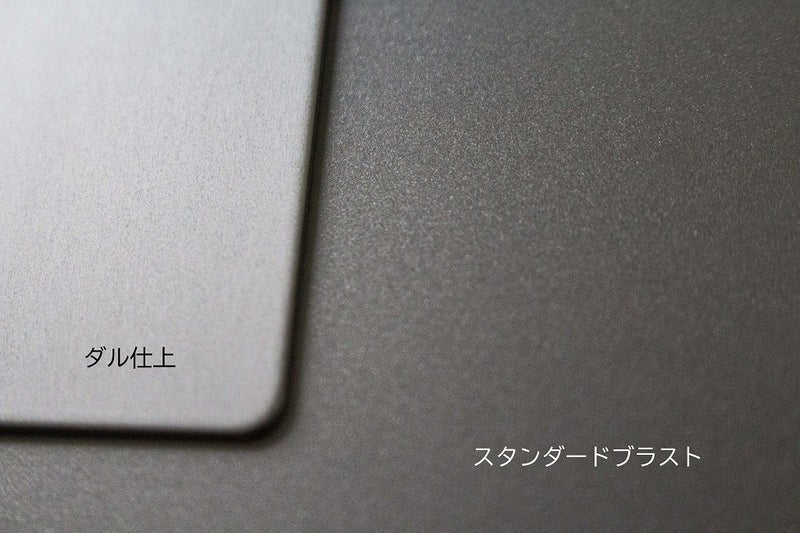

ダル仕上げとは、金属の表面に点状の細かい傷(模様)を意図的に付けて、艶消しした表面仕上げのことです。

点状の凸凹がついたロールを回転させてステンレスなどの金属を伸ばしながら凸凹の傷(模様)を付けることによって、このようなざらざらとした質感になります。(凸凹の加減は調整できるので、凸凹が細かいと「ざらざら」というよりも「さらさら」とした手触りです。)

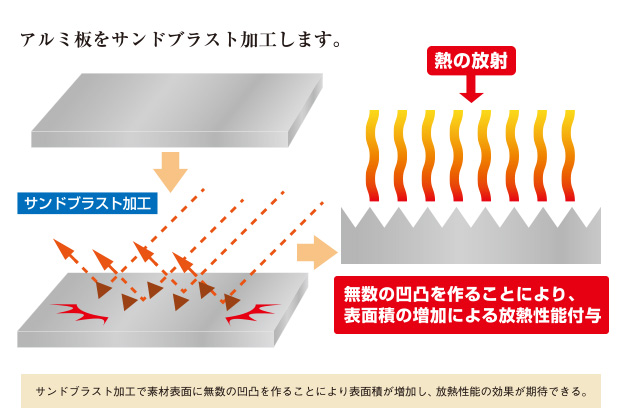

ダル仕上げと似たような仕上げに、砂(Sand)を圧縮空気と共に金属表面に吹き付けて傷をつけるサンドブラストや、金属の粒を圧縮空気とともに吹き付けるショットブラストなどがあります。

▲金属表面をブラスト加工することにより、艶消し、放熱性の向上、金属表面の硬化などの効果が付与される。

このような金属を艶消しした仕上げは、室内のキャビネットや壁面装飾、室外の手すりなどさまざまな場所で使用されています。

出典:MAKO JAPAN

出典:MAKO JAPAN

▲室内ではキャビネットの他にもキッチンや、冷蔵庫などの家電にも使用されている。

鏡面(ミラー)仕上げ

出典:IDREIT

出典:IDREIT

鏡面(ミラー)仕上げとは、その名の通り反射して物が映る鏡のように平滑となった表面仕上げのことです。

耐水ペーパーで磨き、ポリッシング・コンパウンド(クリーム状の研磨剤)でピカピカに磨き上げられた鏡面仕上げは、その美しい見た目から最も人気の高い表面仕上げのひとつです。

キッチン周りの水回りはもちろん、家具や照明などインテリア分野で頻繁に使用されています。

出典:TOYO KITCHEN

出典:TOYO KITCHEN

▲ステンレスの鏡面仕上げが施された美しいテーブルの脚部。テーブルトップ(天板)はガラス製。

ヘアーライン(ヘアライン)仕上げ

出典:鋼屋

出典:鋼屋

▲髪の毛のように細くて長い線状の傷をつけた仕上げがヘアライン仕上げ

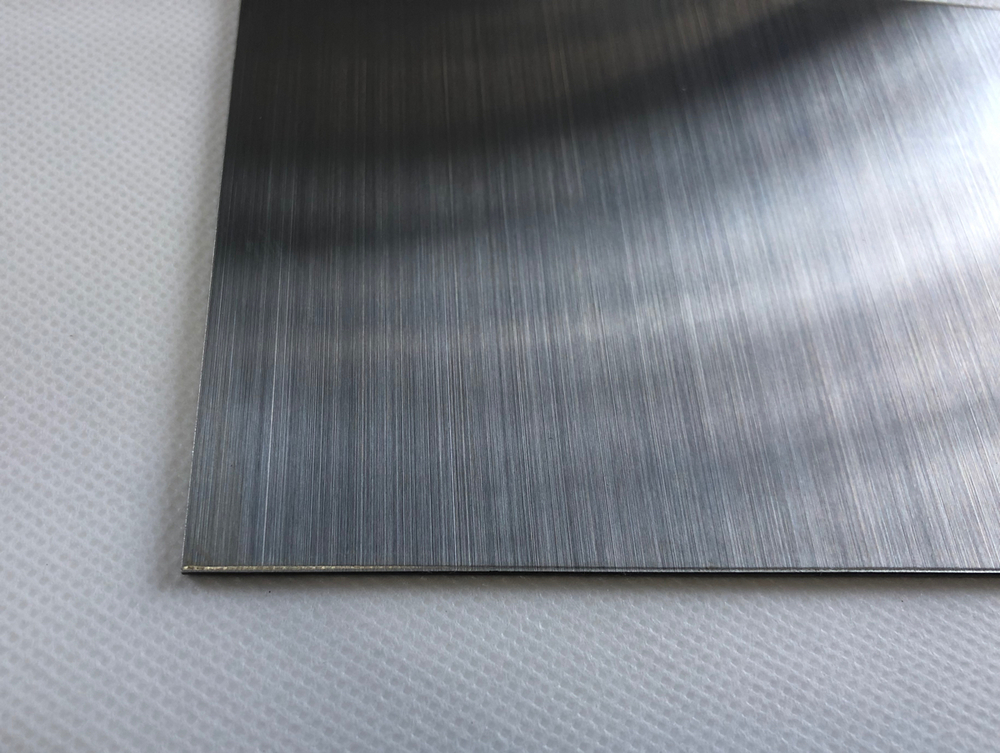

ヘアーライン(ヘアライン)仕上げとは、金属表面に髪の毛のような細くて長い線状の傷を単一方向につけた表面仕上げのことです。

線状の傷により金属表面は艶消しとなっていて、鏡面仕上げのような映り込みはほとんどありませんが、光沢や反射などの金属特有の質感があります。

金属素材としては主にステンレスが用いられますが、銅や真鍮、アルミ、チタンなどにもヘアライン仕上げが施されることもあります。

▲ヘアライン仕上げのステンレスキッチンは家庭用、業務用問わず広く使用されている。

サテン仕上げ

出典:クォーク仙台店

出典:クォーク仙台店

サテン仕上げとは、金属の表面に方向性のある短い線状の傷を入れて艶消しとした表面仕上げで、ヘアライン仕上げの線を短くしたような傷が特徴的です。

絹(サテン)の布地に質感が似ていることから「サテン仕上げ」と呼ばれます。

つまみ、ハンドル、フックなどの細かいパーツや、カトラリー、調理器具などに使用されています。

出典:つまみ・ハンドル王国

出典:つまみ・ハンドル王国

▲一般的にサテン仕上げは小さなもの、ヘアライン仕上げは大きなものに使用される。

お疲れ様でした。

ここまで読んで頂きありがとうございます。

わからないことや分かりにくい箇所があれば、ぜひお問い合わせよりご連絡ください。

次回もお楽しみに!

▼次回、金属塗装の後編はこちらから!▼